Das Wirbelverfahren

Fertigt Extruderschnecken im Handumdrehen

Als Experte für Schneckenelemente, Wirbel- und Gewindetechnik setzen wir bei der Produktion von Extruderschnecken und Co. auf das Wirbelverfahren mithilfe der eigens von uns entwickelten Maschinen. Hier erhalten Sie die wichtigsten Informationen rund um das Wirbeln.

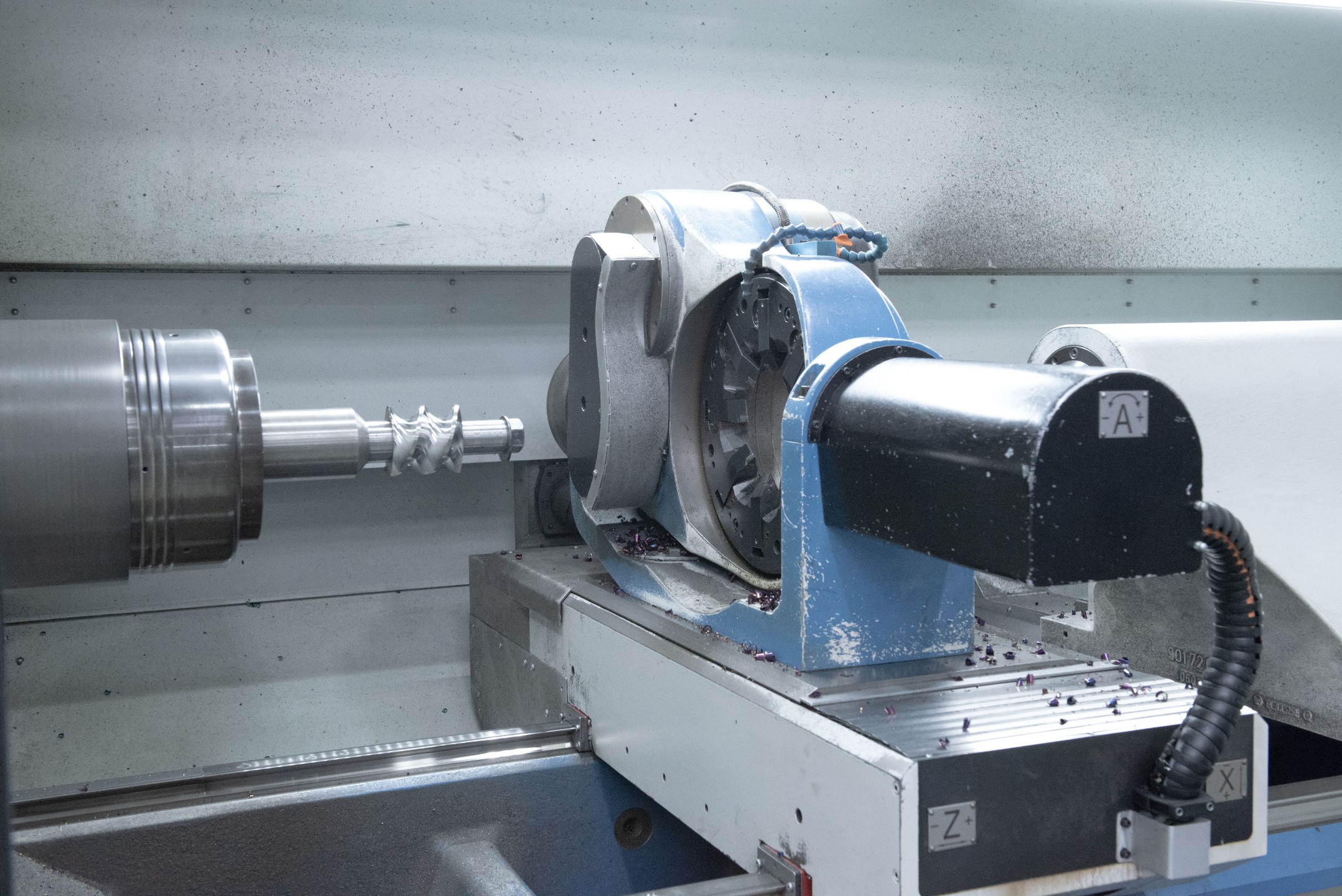

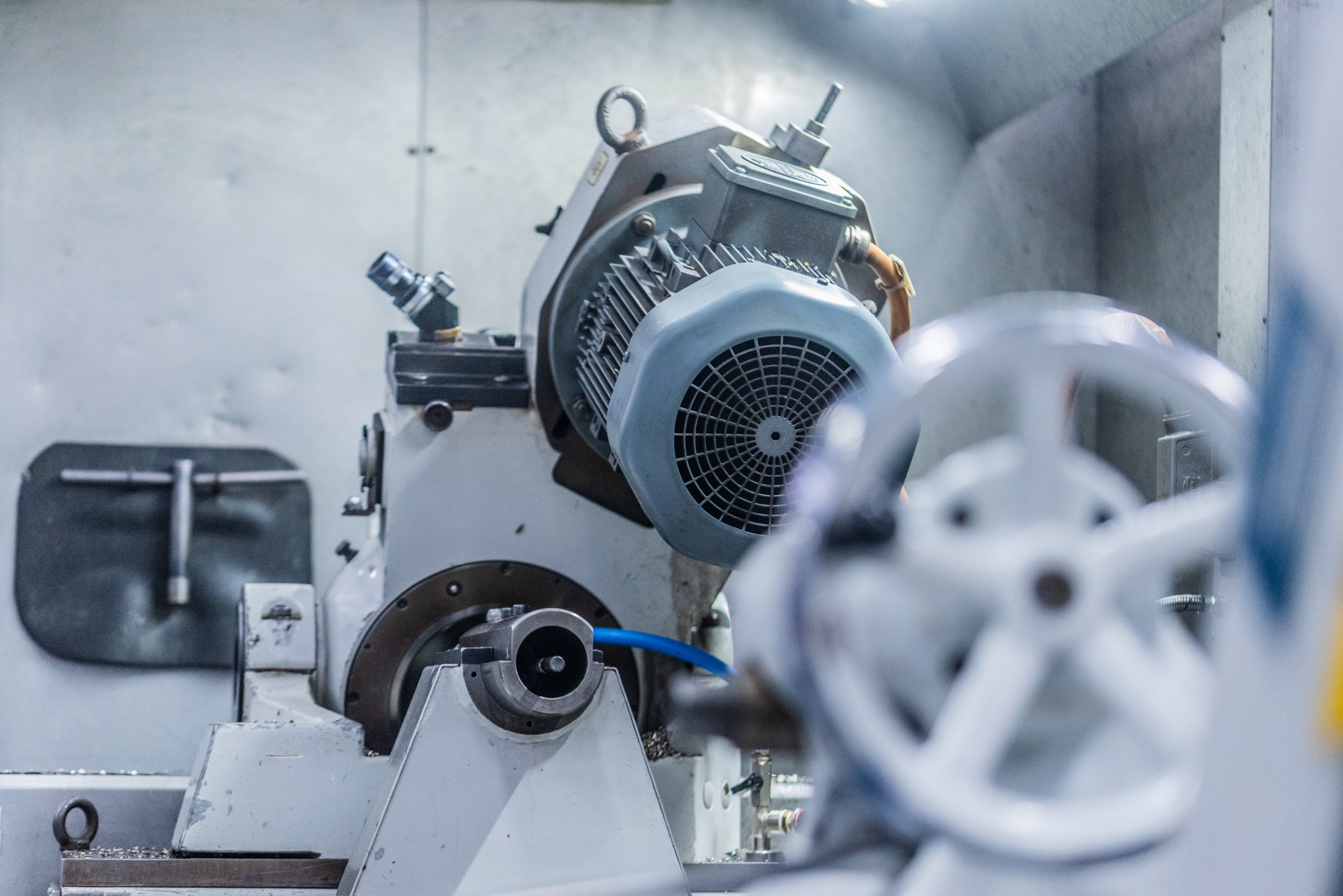

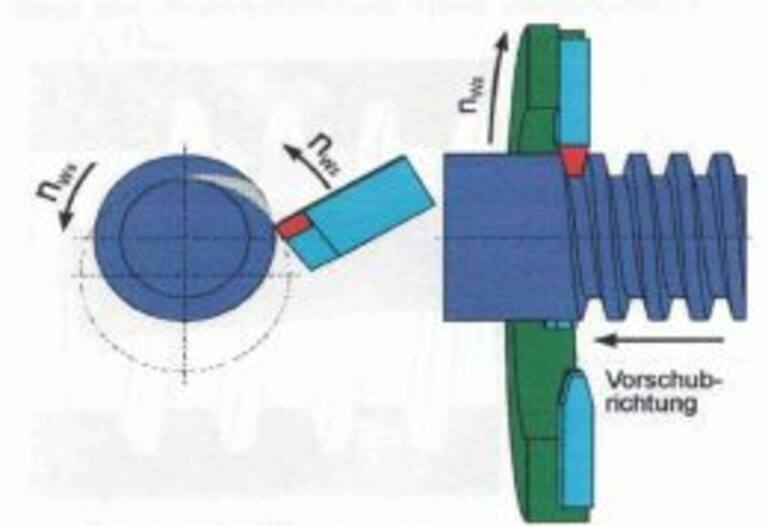

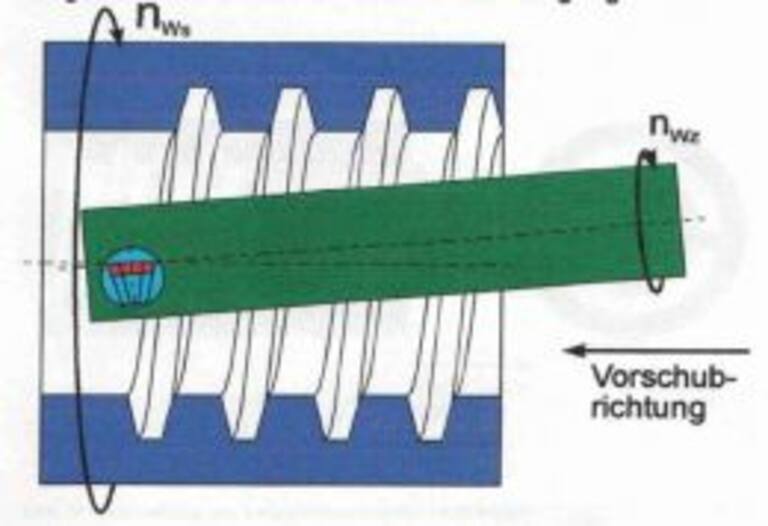

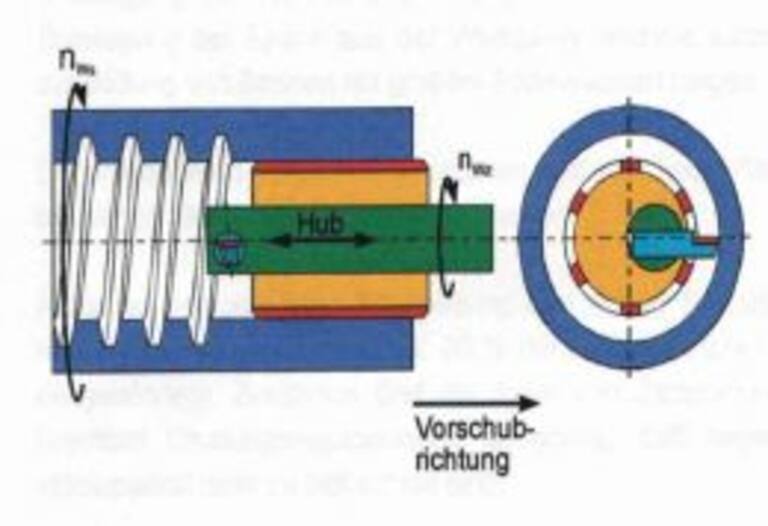

Bei dieser Art der Herstellung von Werkstücken wird zwischen der Bearbeitung von Innen- und Außenkonturen unterschieden. Mit dem Außenwirbeln können Bauteile mit wendelförmiger Geometrie produziert werden, z. B. Präzisionsgewindespindeln, Modulschnecken, Extruderschnecken, Schneckenelemente sowie Schraubenverdichterrotoren. Mehrgängigkeit kann dabei entweder durch das Teilverfahren oder durch das Wälzwirbeln erzeugt werden. Des Weiteren ist auch die Herstellung von symmetrischen und asymmetrischen Kurven- und Rotationsflächen möglich. Anwendungsbeispiele hierfür sind Hub- und Hauptlager, Nockenwellen, Exzenterschnecken, Kugeln sowie Polygonprofile.

Das sogenannte Innenwirbeln ermöglicht die Bearbeitung der Innenflächen von Kugelkalotten, Pumpengehäusen und Extrudergehäusen sowie die Anfertigung von Innengewinden für Muttern jeglicher Art und schwere Werkstücke, z. B. für Turbinengehäuse, Reaktordruckgefäße oder Pressenständer.

Ideal für Extruderschnecken und Co.: Verfahrenseigenschaften des Wirbelns

Das Wirbelverfahren zeichnet sich aufgrund seiner Spanbildungskinematik insbesondere durch eine hohe Dynamik der Zerspankraftkomponenten aus. Dadurch wird die für Drehoperationen typische Maßabweichung als Folge instationärer Werkstückwärmeausdehnung im Bereich der Kontaktzone deutlich reduziert und so die prozessspezifische Voraussetzung zur Fertigung genauer Werkstücke gewährleistet. Dieser Effekt wirkt sich derart aus, dass die Werkstücktemperatur mit zunehmender Schnittgeschwindigkeit sinkt. So können äußerst steigungskorrekte und präzise Werkstücke, beispielsweise Modul- oder Extruderschnecken, gefertigt werden.

Im Gegensatz zum Drehen gehen beim Wirbeln systemimmanente Unwuchtkräfte als Folge der mit geringer Winkelgeschwindigkeit rotierenden Werkstücke praktisch gegen Null. Besonders für Fertigungsteile mit besonders großem Längen-Durchmesser-Verhältnis ist eine genaue und stabile Abstützung des langsam rotierenden Arbeitsstücks zur Aufnahme der Passivkraft wichtig.

Durch den unterbrochenen Schnittvorgang wird grundsätzlich ein kurzer Span erzeugt. So wird generell die beim Zerspanen mit geometrisch bestimmter Schneide vorhandene Gefahr einer Schädigung der Werkstückoberfläche durch Band- oder Wirrspäne unterbunden. Gleichzeitig wird die Entsorgung der Späne aus der Werkzeugmaschine gewährleistet – auch bei Werkstoffen, die üblicherweise zur Bildung von Spänen mit großem Volumen neigen. Die erreichbaren Oberflächenqualitäten sind sehr hoch, Rauheitswerte von Rt = 2-8 µm können bei hohen Standzeiten problemlos eingehalten werden.

Das Wirbeln stellt eine kostengünstige und schnelle Methode zur Fertigung einer Vielzahl unterschiedlicher Sondergewinde dar, ganz gleich, ob Förderschnecke, Kreuznutwelle oder Extruderschnecken.

- Aufgrund der günstigen Spanbildung und hohen Schnittgeschwindigkeiten betragen die erreichbaren Hauptzeiten nur ca. 20% der üblichen Zeiten (Vergleich Fräsen/Wirbeln von Trapezgewinden).

- Im Allgemeinen wird mit dem Wirbeln ohne Kühlschmiermittel zerspant, so dass die aufwendige und kostenintensive Kühlschmiermittelaufbereitung und -entsorgung in fast allen Fällen entfallen kann. Lediglich bei der Zerspanung von extrem zähem Material greift man auf den Einsatz von Minimalmengenschmierung zurück. Hierbei wird während des Zerspanungsvorgangs ein Luft-Öl-Gemisch auf die Werkzeugschneide gesprüht, was sich standzeitfördernd auf die Werkzeuge auswirkt.

Sollte noch die ein oder andere Frage rund ums Thema Wirbelverfahren beziehungsweise zu unseren Produkten oder Serviceleistungen auftauchen, zögern Sie bitte nicht, uns zu kontaktieren. Wir stehen Ihnen gerne via Telefon oder E-Mail als Ansprechpartner zur Verfügung.

Wir freuen uns auf Ihre Anfrage und darauf, mit Ihnen zusammenzuarbeiten!