Verschleißmessung Extrusion

- Kapazitive, berührungslose Vermessung der Bohrungsdurchmesser

- Keine Demontage des Verfahrensteiles

- Möglichkeit zur frühzeitigen Beschaffung von Ersatzteilen mit langer Durchlaufzeit

- Vermeidung von Getriebe-Schäden bei frühzeitiger Erkennung einer verschlissenen Aufschmelzzone

Praktisch bewährt hat sich bei vielen Kunden:

Ideale Anlagen-Standzeitkontrolle durch 1te Messung nach ca. 1/2 Jahr nach erfolgter Inbetriebnahme sowie im Anschluss 1 x Kontrolle pro Jahr. So kann frühzeitig erkannt werden, ob dem erwarteten entsprochen wird oder nicht, bei Bedarf kann entsprechend reagiert und Ausfallzeiten, Qualitäts-, Durchsatzeinbußen etc. vorgebeugt werden.

Durchführung der Verschleißmessung

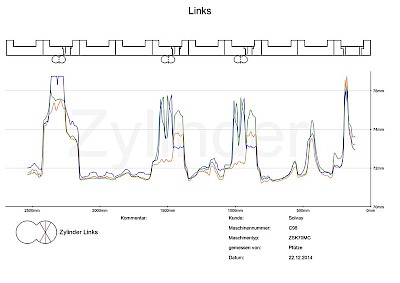

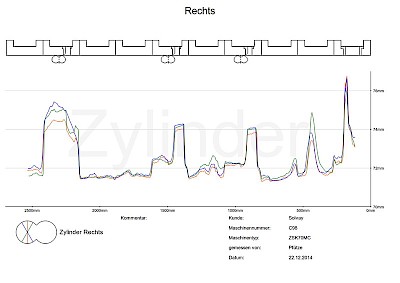

Die Messung wird im gereinigten Zustand des Verfahrensteils bei Raumtemperatur durch unser qualifiziertes Fachpersonal durchgeführt. Sie erhalten im Anschluss ein Messprotokoll mit der Auswertung der Messergebnisse, Fotos sowie eine Empfehlung zum Austausch von verschlissenen Teilen. Ausgesprochene Empfehlungen orientieren sich zum einen an den Herstellervorgaben aber beziehen auch die tatsächlichen Verfahrensaufgaben, die praktischen Anlagenbegrenzungen, Prozeßdaten etc. mit ein.

Wir empfehlen praktische Lösungsansätze!

Wir verwenden dabei – abhängig vom Schneckendurchmesser – für die Zylindervermessung modernste, berührungsfreie Messmethoden oder aber die konventionelle Methode mittels Dreipunkt-Mikrometer-Messgerät. Auf Wunsch ergänzen wir die Messungen durch Videoabbildungen mittels Endoskopie.